Quick-Info:

MIDI

Altreifen-Recycling

|

|

|

|

|

|

|

|

| Dirk Gerlach Engineer

|

|

|

|

|

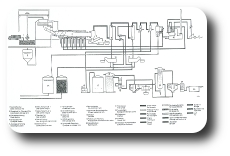

Technische Details zu DGE-Thermolyse-Anlagen

Funktion

Der thermische Prozess ist komplett geschlossen!

Über eine luftdichte Schleuse wird das Altreifengranulat in den Drehrohrofen gefördert. Im drucklosen Reaktor wird das Granulat erhitzt und zersetzt sich in Gas und elementaren Kohlenstoff.

Die im Reifen vorhanden Füllstoffe und der Kohlenstoff werden durch eine luftdichte Schleuse ausgetragen und in ein zertifiziertes Kohlenstoff-Staubsilo gefördert.

Die entstehenden heißen Prozessgase werden über eine Kondensationseinheit gezogen und dort abgekühlt. Dabei wird der größte Teil des Gases flüssig.

Das dieselähnliche Kondensat wird abgezogen und in zertifizierten Tanks bis zur Abholung bzw. Verwendung gelagert.

Mengen- und Energieverteilung

Für einen ersten Überblick der nominalen Mengen und Energieströme für die Anlage Typ MIDI:

Eintrag

Altreifengranulat |

Austrag

Feststoff |

Austrag

Kondensat |

Austrag

(Permanent-)Gas |

| 600 kg/h |

240 kg/h |

300 kg/h |

60 kg/h

ca. 55 Nm³/h |

| 5,4 MW |

1,8 MW |

3,2 MW |

0,4 MW |

Je nach Prozessparametern können diese Werte schwanken. (siehe CalRecovery-Report Nr. 1364 Kalifornien 1995:).

Einsatzbereiche

- Produktionsanlage für technische Öle/Feststoffe: Je nach Prozessparametern kann die Produktqualität signifikant geändert werden

- Dezentrale Energiestation: Bei der Variante "Gas" bietet sich eine Kombination mit einem Dampfkessel an. Die elektrische Leistung mit einem Vielstoffmotor (z.B. MTU) liefert kontinuierlich ca. 500 kW Stromüberschuß

- Spitzenlastkraftwerk: Bei der Variante "Elektrisch" bietet sich eine Kombination mit einer Windkraftanlage an. Mit Spitzenlast-BHKWs können dann bei Windstille bis zu 12 MWh/d produziert werden

Umweltschutzmassnahmen

Folgende Umweltschutzmassnahmen sind bei DGE-Anlagen standardmässig enthalten:

Öl

- zertifizierte Lagertanks

- flexible Verbindungsleitungen nach Chemiestandard, leckagefreie Kupplungen

- Absperrhähne vor & nach zu wartenden Bauteilen, z.B. Pumpen

- Unit-Racks mit Gefahrgutauffangwannen

In sensiblen Bereichen kann als zusätzliche Sicherheitsmaßnahme eine Versiegelung der Oberfläche erforderlich sein.

Gas

- Dichtungen und Schleusen werden mit Schutzgas beaufschlagt

- Gaswäscher für die Entfernung von Schwefelwasserstoff aus dem Permanentgas. ( THIOPAQ® )

- Zusätzlicher Sicherheitsfilter mit Aktivkohle für die garantierte Entfernung von PAKs (z.B. DESOTEC)

Staub

- Einhausung des Granulators mit Staubabsaugung

Feinstaub

- Kondensationswäscher: Aus dem Prozessgas wird der Feinstaub sicher abgeschieden.

Schwermetalle

- Kondensationswäscher mit 2-Phasen-Zentrifuge. Mit der Zentrifuge werden Schlämme abgeschieden und separat entsorgt.

- Zusätzlicher Sicherheitsfilter mit Aktivkohle für die garantierte Entfernung von Schwermetallverbindungen (z.B. DESOTEC)

Verfahrensbedingt verbleiben bleiben alle Stoffe, die bei Prozesstemperatur nicht gasförmig sind im Feststoff.

Alle Stoffe die oberhalb der Kondensationstemperatur wieder kondensieren, werden in dem Kondensationswäscher aufgefangen.

Anlagensicherheit

Die Anlage ist mit dem vollautomatischen Leitsystem AutomationX ausgestattet, welches eine Vorort-Bedienung oder auch eine Fernbetreuung erlaubt.

AutomationX-Partner verfügen über Erfahrungen in der großtechnischen thermischen Abfallverarbeitung mit all Ihren Vorschriften.

Das System bietet umfangreiche Log- und mathematische Funktionen, die für einen nachweisbaren Betrieb und definierte Qualitäten benötigt werden

Ebenso ist die Anlage mit sehr umfangreicher Sensorik ausgestattet, um der Steuerung jederzeit alle relevanten Meßwerte zu übermitteln. Die relevanten Sensoren sind gemäß SIL-Konzept redundant ausgelegt.

Im Störfall (z.B. ungewöhnliche Meßwerte, Überschreitung von vorgegebenen Betriebslimits) erfolgt eine Warnung an den zuständigen Bediener und die Anlage fährt automatisch in einen sicheren produktlosen Betriebszustand.

DGE bietet den Service einer bundesweit zentralen Leitwarte für die Zeiten, in denen kein lokales Personal vorhanden ist.

Geschichte des Anlagenkonzeptes "... mit Kondensation"

|

Salzgitter

Die Anlage (Bau 1983/84) in Salzgitter (Durchsatzleistung 4-6 t/h) wurde als erste großtechnische Anlage mit einer Kondensation ausgestattet.

In der vernichtenden Drucksache 12/3823 beantwortet die Bundesregierung 1992 eine Anfrage der Linken zu den Vorgängen in der Anfangszeit (UVP-Verfahren ohne Öffentlichkeitsbeteiligung, Unfälle, usw.).

Anschließend wurde die Anlage umgebaut, eine ordentliches UVP-Verfahren ohne Beanstandungen durchgeführt und 1996 wieder in Betrieb genommen. Die Anlage wurde noch mehrere Jahre technisch erfolgreich betrieben.

Die Anlage wurde mit besonders überwachungsbedürftigen Abfällen betrieben. Da die möglichen Produkte auf Grund der chemischen Belastungen nur Sondermüll waren, konnte eine langfrisitge Wirtschaftlichkeit nicht erreicht werden.

Dr. Rosemann führte 1998 an der Anlage seine Dissertation "Produkte einer Abfallpyrolyse" durch und stellte mehrfach fest, dass Temperatur, Füllgrad und Verweilzeit signifikante Unterschiede bewirken.

|

|

Limassol

Die Anlage wurde für die Firma CBp (später CarbonGreen) durch die TechTrade gebaut (Projektleiter D.Gerlach) und 2009 durch die DGEngineering in Betriebgenommen.

Ursprünglich sollte die Anlage in Czongrad (CZ) errichtet werden und eine Batchanlage für Altreifen ablösen. Da aber bei der Batchanlage gravierende Mängel bei Sicherheit und Umweltschutz ignoriert wurden erfolgte seitens der Behörden keine Erlaubnis für die Umrüstung.

Als neuer Standort für die fast fertige Anlage wurde Zypern festgelegt, da mit der geplanten Ausbaustufe1 (eigentlich nur ein Zwischenschritt), das gesamte Altreifenaufkommen in Zypern verarbeitet werden konnte.

Das Hauptaugenmerk lag seitens des Betreibers allerdings auf dem CarbonGreen (grüner Industrieruß) und die Kondensationsstufe diente lediglich der Energieentnahme aus dem Prozess in Form von Kondensatöl.

Der eingesetzte Venturiwäscher funktionierte technisch gut, war aber aus Kostengründen nur mechanisch verstellbar und konnte somit den unterschiedlichen Prozessbedingungen nicht automatisch angepaßt werden.

|

|

Herne

Die Bodenreinigungsanlage Herne der Firma Sita bearbeitet massiv und komplex belastete mineralische Abfälle, die sich nicht mehr biologisch reinigen lassen. Dazu gehören auch dioxin- und furanverseuchte Böden.

Um die anlageninternen Staubbelastung zu reduzieren (=Reduzierung von Wartungsaufwand), wurde 2012 eine zusätzlich Wäschereinheit eingebaut, die technisch hervorragend funktionierte, aber auf Grund der Kondensationswirkung zu viel Energie dem Prozess entzog.

Auf Grund der stets unterschiedlichen Schwermetallbelastung des Kondensates konnte keine wirtschaftliche Verwendung gefunden werden und gleichzeitig stiegen die Energiekosten, da nun zusätzlicher Brennstoff benötigt wurde. Aus diesen wirtschaftlichen Gründen wurde diese Einheit stillgelegt, später wieder aus- und abgebaut.

|

|

|

|

Dipl.-Ing.(FH) Dirk Gerlach • Leidenschaft für Innovation

|

|  |

|

|

|

|

|

Ein Service der LEO GmbH.

|